三相搅拌熔炉(合金搅拌熔炼炉)核心技术解析

发布时间:2025-05-12 00:00:00 已有2155人看过

朗读

返回上一页

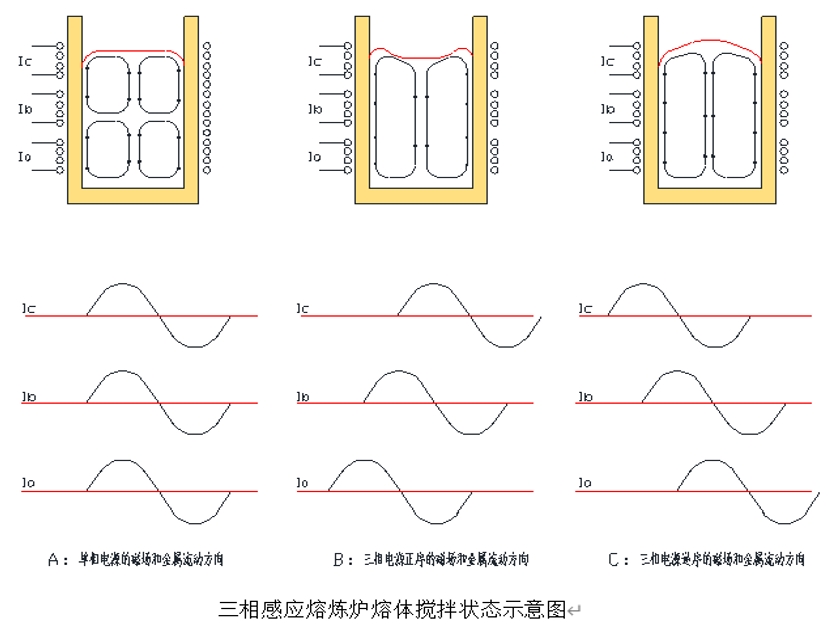

一、单相电源磁场特性与局限

-

轴向磁场效应:单相电源通过感应线圈产生轴向交变磁场,熔体表面形成环形感应电流(趋肤效应),受洛伦兹力作用产生由两端向中心的金属流动,形成明显驼峰现象。

-

均匀性缺陷:熔体流动呈现上下分层(Φ=U/4.44fW公式表明低频增强磁通),导致上下层合金成分差异,影响合金搅拌熔炼炉的成品质量。

-

可见特征:频率降低时驼峰增高,但无法实现整体搅拌。

二、三相搅拌熔炉的革新优势

-

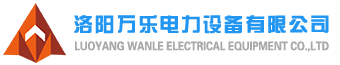

三维磁场构造:采用上/中/下三层线圈组(图一所示),通过A/B/C三相电源(0-90°相位可调)形成旋转磁场分量,突破单相炉局限。

-

动态搅拌机制:

旋转磁场产生轴向电磁力,驱动熔体上下翻滚运动

相序切换(正/逆序)实现电磁力方向控制

相位差调节可优化磁场旋转速度

均匀性提升原理:

电磁力与洛伦兹力协同作用打破分层界限

正序运行时上部搅拌增强,逆序运行时下部搅拌强化

交替相序控制实现全炉体均匀搅拌

三、关键工艺控制要点

电磁力阈值控制:需确保电磁力>洛伦兹力才能激活整体搅拌

动态调节策略:

根据运行频率匹配最佳移相角

周期性相序切换平衡上下搅拌强度

通过驼峰形态实时判断搅拌效果

设备选型建议:合金搅拌熔炼优先选用三相系统,尤其适用于高均匀性要求的特种合金生产

【技术总结】三相搅拌熔炉通过创新的三维电磁场设计(如图1线圈布置),结合智能相序控制系统,可有效解决传统单相炉的金属分层问题。其旋转磁场产生的轴向搅拌力使熔体实现三维对流(如图2流动示意),显著提升合金搅拌熔炼炉的成分均匀性和熔炼效率,是高端金属材料制备领域的优选设备方案。

中文

中文 ENGLISH

ENGLISH